GSI fertigt Sanitärkeramik, Waschbecken, Bidets, WCs und spezifisches Zubehör durch ein Produktionsverfahren, bei dem der richtige, den Besonderheiten des Produkts entsprechende Mix von Technologie und handwerklichen Fertigkeiten zum Einsatz kommt.

Auf diese Art und Weise nimmt das Unternehmen aktiv und konstant an der Entwicklung der Branche der Sanitärkeramik in Italien teil mit seinen Produkten, die dank Design, Funktionalität, Komfort und Qualität für eine lange Lebensdauer und die Erfüllung der Bedürfnisse einer extrem diversifizierten Kundschaft ausgelegt sind.

Handwerkliches Können und Automatisierung, Kunstfertigkeit und Technologie. Die GSI-Produkte sind das Ergebnis eines vielschichtigen Entwicklungsverfahrens, das in jeder Phase des Entwurfs und der Entwicklung von Prototypen die neueste Technologie des 3D-Systems einsetzt. Es folgen ein Hochdruck-Herstellungsverfahren, eine automatisierte Glasur und das Brennen im Ofen bei 1250°. Der gesamte Prozess wird bis ins Detail von qualifizierten Mitarbeitern überwacht, die durchgängig Qualitätskontrollen durchführen.

In jeder Herstellungsphase wird jeder produzierte Artikel entsprechend eines strengen Qualitätssicherungssystems unter Einhaltung der geltenden europäischen Richtlinien getestet. Die Auswahl der Produkte erfolgt nach technischen, funktionalen und ästhetischen Gesichtspunkten, so dass GSI seinen Kunden nur Produkte mit höchster Qualität bietet und mit einer Bescheinigung zur CE-Kennzeichnung versehen kann.

In jüngster Zeit hat das Unternehmen seine Produktionsausstattung durch die Installation von Hochdruckgussanlagen bereichert, die zu den innovativsten und effizientesten des Keramiksektors gehören. Diese Technologie der neuesten Generation ermöglicht die Überwachung und Kontrolle jeder Phase des Produktionsvorgangs, wodurch ein Prozess in die Wege geleitet wird, der zu einer bemerkenswerten Steigerung des Qualitätsniveaus beim Endprodukt führt.

Die kontinuierliche Suche nach einem eigenen Stil mit Ausrichtung auf eigenständiges, nüchternes und elegantes Design gestattet in Kombination mit der neu eingeführten Technologie eine effizientere Studie von Form und Funktionalität mit verringertem Zeitaufwand, ohne dabei jedoch auf die eigene Tradition verzichten zu müssen.

Die extreme Pflege für Detail und Stil garantieren schließlich eine Produktion mit hohem ästhetischem Wert, die sich auf dem Markt als Made in Italy mit absolut exzellenter Machart auszeichnet.

Der keramische Prozess

1

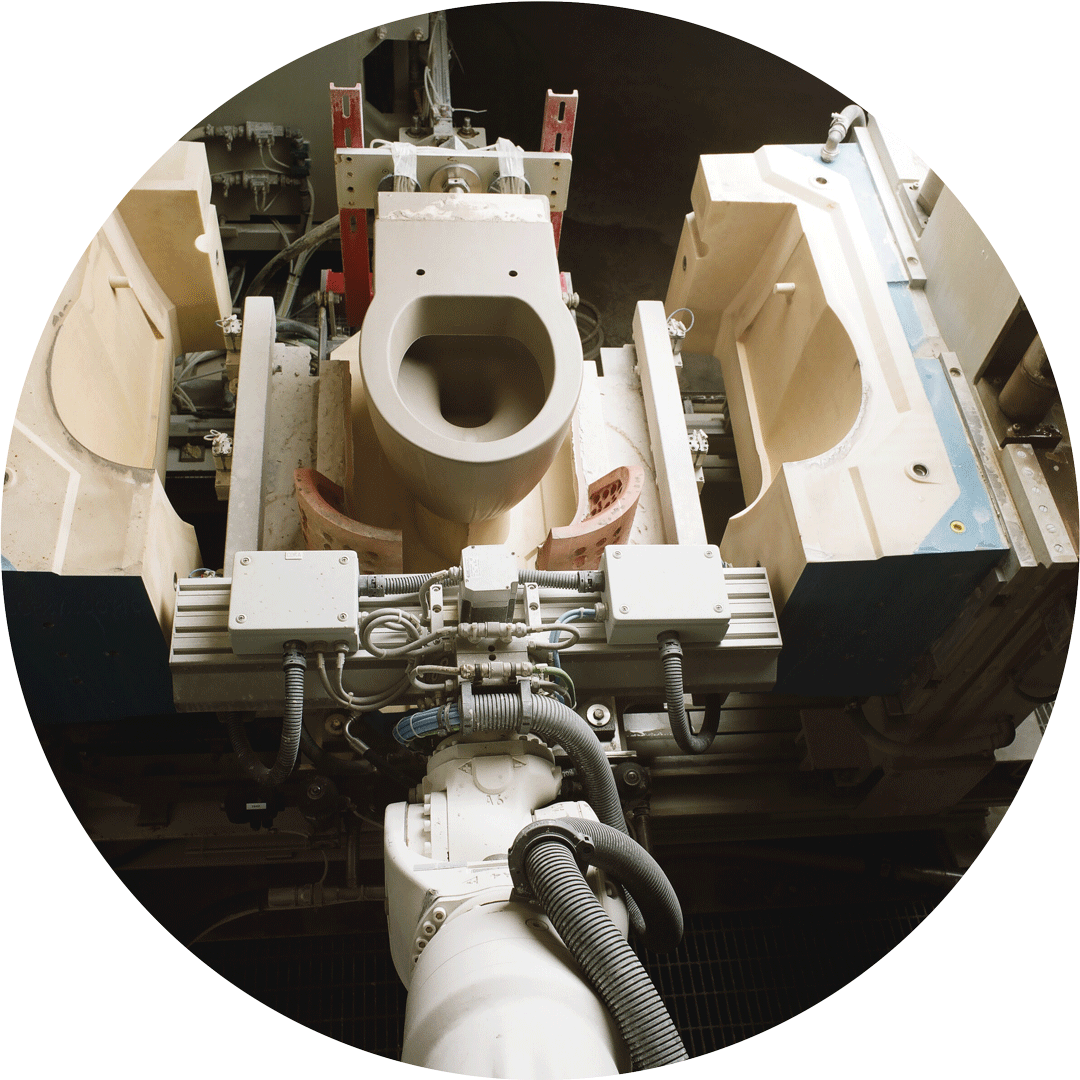

Design und Form: So wird die “Ausgangs–oder Mutterform” unserer Sanitäranlagen durch Gießen, traditionell oder unter Hochdruck geboren.

GSI besitzt die modernste Technik, die heute im Sektor Keramik zur Verfügung steht. Unsere Anlage zum Hochdruckgießen ermöglicht es, in kurzer Zeit Sanitäreinrichtungen von hoher Qualität herzustellen, wir schaffen heute fast alle zehn Minuten ein Stück.

Die Formen aus Harz bleiben unverändert, und so ist das erste Stück vollkommen identisch mit dem letzten. Aber auch im Bereich des traditionelle Gießens befindet sich GSI auf der Höhe der Zeit.

Die Automatisierung dieser Phase der Produktion ist schon seit Jahren das Kapital des Unternehmens.

2

Trocknung und Vollendung von Hand für eine glatte und polierte Oberfläche.

Die auf den Guss folgende Feinbearbeitung wird manuell durchgeführt. Es ist die handwerkliche Erfahrung unserer engagierten Mitarbeiter, die ein perfektes Finish für jedes Teil des entsprechenden Stücks sicherstellt.

In der Praxis werden in Kontrollkabinen, ausgerüstet mit Spezialsystemen zur Erfassung von Rückständen, alle Nähte beseitigt und die Oberflächen geglättet. Nach einer gründlichen, selbst winzigste Staubkörnchen erfassende Trockenreinigung wird die Sanitäreinrichtung für die Emaillierung freigegeben.

3

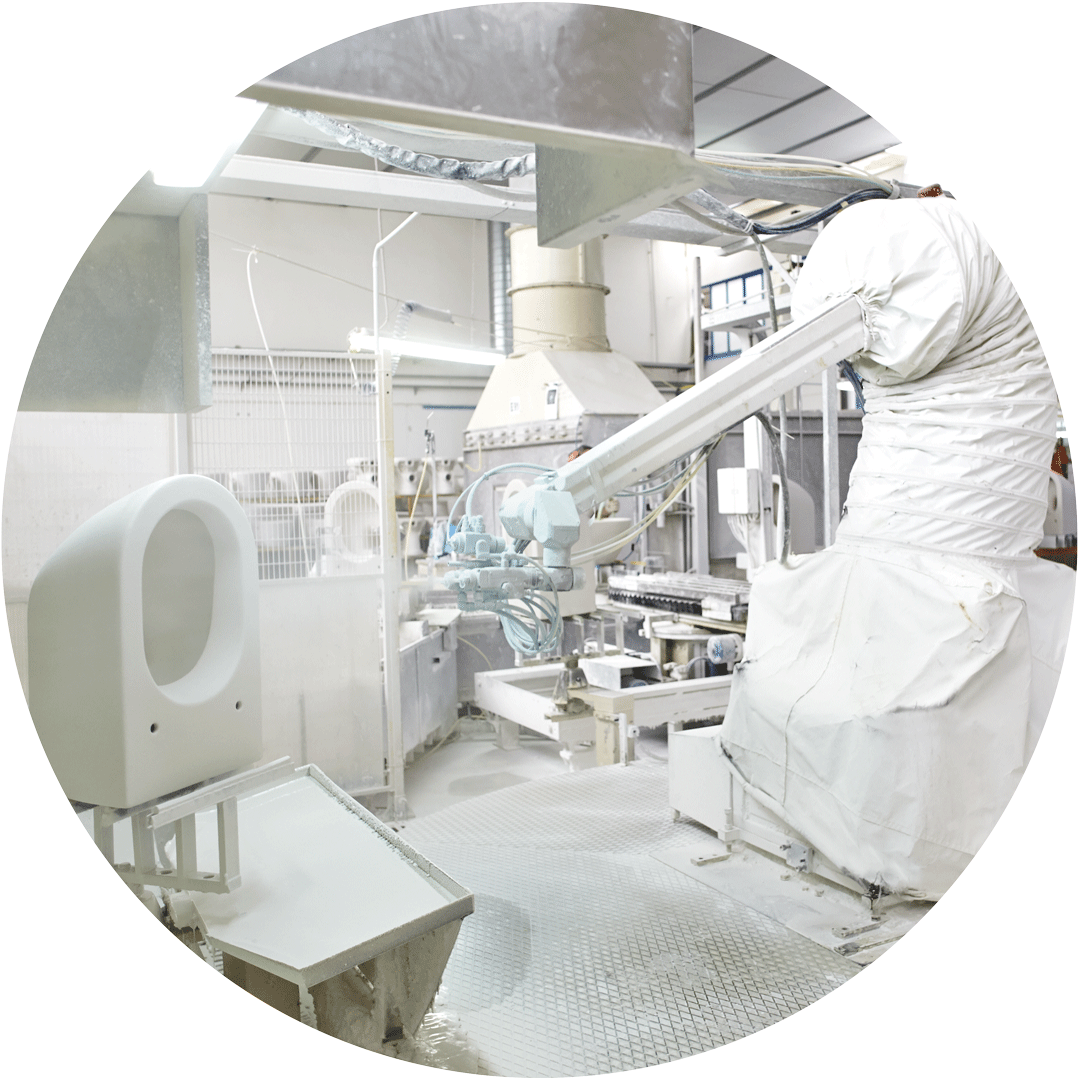

Eine einheitliche, in jeder Hinsicht präzise Emaillierung, um ein Höchstmaß an Hygiene und ästhetischer Vollkommenheit sicherzustellen.

In den Produktionskreislauf bis zum fertigen Produkt hat GSI für die Phase der Emaillierung selbstlernende Roboter eingefügt.

Der Bediener führt den Sprühvorgang einmal manuell aus, anschließend speichert die Maschine diesen Vorgang und führt ihn dann immer wieder und mit demselben hohen Qualitätsstandard aus, der eine handwerkliche Verarbeitung auszeichnet.

Die Programmierung des Vorarbeiters schafft die Voraussetzung dafür, das Tempo der Emaillierung allen anderen Produktionsschritten anzupassen.

4

Emaillierung Extraglaze® antibacterial für Haltbarkeit und Glanz, die die Zeit überdauern.

Die Automatisierung des Ablaufs ermöglicht einen geordneten Übergang von jeder Phase zur nächsten und garantiert damit die dauerhafte Sicherheit jedes einzelnen Teils.

Nach dem ersten Emaillieren bewegen sich die einzelnen Sanitäranlagen zur zweiten Emaillierung und nach circa 15 Minuten sind sie fertig für den Brennvorgang.

5

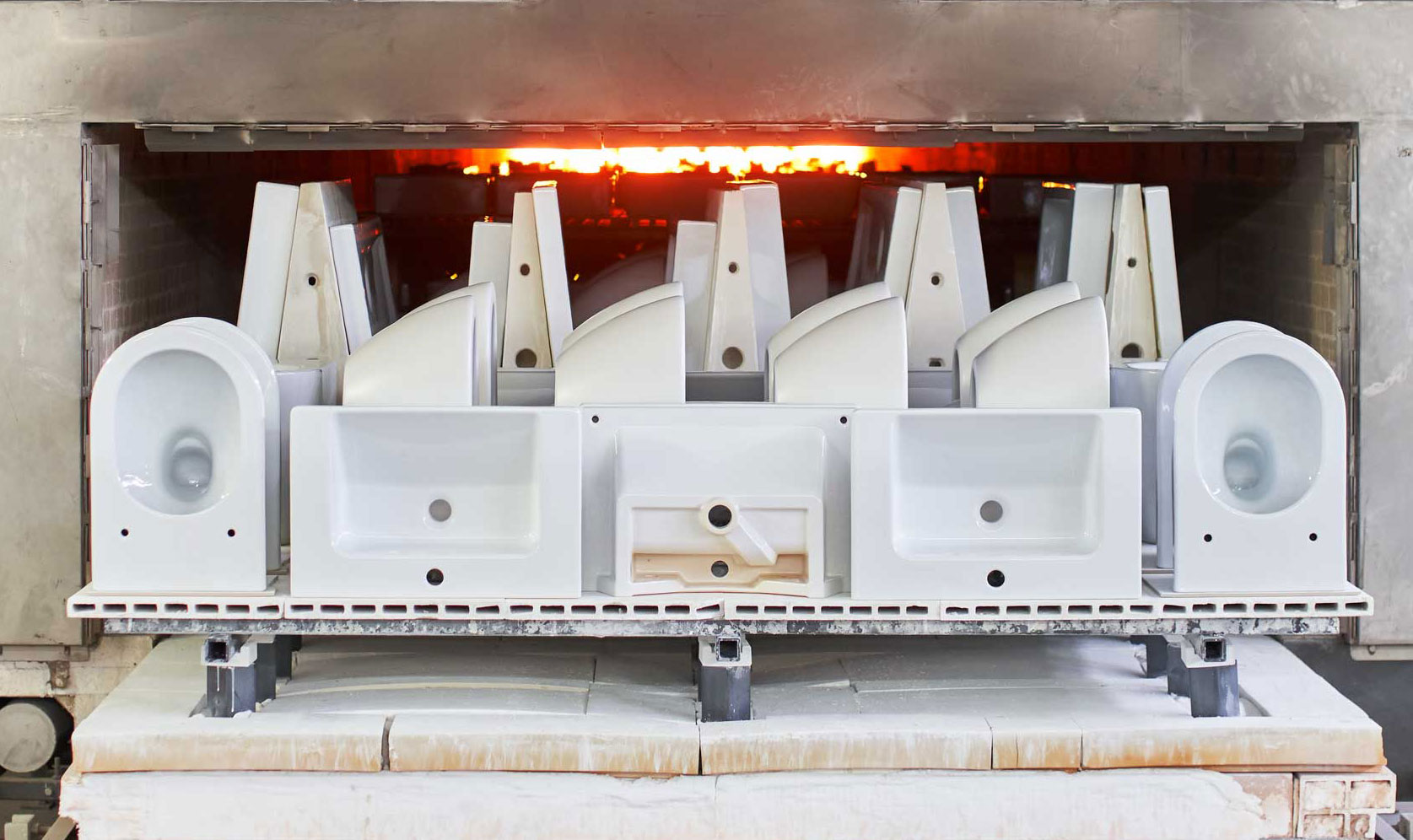

Brennen im Tunnelofen, prüfen, verschicken: Die GSI-Stücke sind bereit für ihre Kunden.

Die abgekühlten Stücke werden von den Mitarbeitern auf die Paletten gestellt, doch nicht alle Sanitäreinrichtungen erreichen die Verpackungsphase, denn zunächst werden in der Testphase alle Teile sorgfältig geprüft. Wenn sie diese strenge Kontrolle bestanden haben, gelangen sie in die Packabteilung und kommen in Kartons und Schutzfolien. Jetzt sind sie fertig für den Versand in alle Welt.

Technik

Das ist kein Widerspruch: Eine Tradition übersteht die Zeit nur, wenn Sie in der Lage ist, sich beständig zu erneuern.

Dies gilt selbst um den Preis, den gesamten Produktionszyklus neu zu überdenken und Technologien zu übernehmen, welche die Qualität unserer Produkte deutlich erhöhen. Aus diesem Grund hat GSI beschlossen, nicht nur die Kompetenz und Fähigkeiten der eigenen Belegschaft zu nutzen,

sondern ihr auch die modernsten Maschinen zur Verfügung zu stellen, die heute in der Keramikbranche verwendet werden.

Die Tradition begleitet uns dabei aus dem alleinigen Grund, ein noch besseres Produkt schaffen zu können. Das ist das Ziel unseres Unternehmens. Die GSI weiß, dass sie einen weiten Weg zurückgelegt hat und dass sie in der Schuld einer einzigartigen und kostbaren Vergangenheit steht, darum empfindet sie mit großer Macht die Notwendigkeit, in dieser langen Geschichte ein wichtiges Kapitel zu schreiben: Der Titel dieses Kapitels lautet “Zukunft”.

GSI besitzt die modernste Technik, die heute im Sektor Keramik zur Verfügung steht. Unsere Anlage zum Hochdruckgießen ermöglicht es, in kurzer Zeit Sanitäreinrichtungen von hoher Qualität herzustellen, wir schaffen heute fast alle zehn Minuten ein Stück.

Die Formen aus Harz bleiben unverändert, und so ist das erste Stück vollkommen identisch mit dem letzten. Aber auch im Bereich des traditionelle Gießens befindet sich GSI auf der Höhe der Zeit. Die Automatisierung dieser Phase der Produktion ist schon seit Jahren das Kapital des Unternehmens.

Nach der Emaillierungsanlage werden die Stücke auf Wagen gestellt, um in den Brennbereich gelangen zu können. Die Reihenfolge der Bestückung der Wagen hängt notwendigerweise von der Reihenfolge ab, die sie in der Emaillierphase innehatten. Doch diese Anordnung wird für den Zugang zum Brennofen verändert.

Die Stärke jedoch in der Herstellung bei GSI ist ohne Zweifel der Tunnelofen. Auf Wagen mit mechanischem Antrieb gestellt, sind die Sanitäreinrichtungen so angeordnet, dass sie den Platz optimal ausnutzen. Die Länge des Tunnels und die erreichte Leistung sind Garanten der Produktqualität von GSI, denn

“das Produkt, das aus dem Ofen kommt, ist der Spiegel des Unternehmens”.

Der Prozentanteil der Objekte, die die Qualitätskontrolle nicht passieren, ist bei GSI relativ gering.